从课堂到车间!内蒙古工业大学晨曦科技团队研发智能电批,破解高端装配精度难题

来源:中国教育晚报 作者:嘉锰 发布时间:2025-08-21

当一颗螺钉的拧紧误差超过标准,可能引发新能源汽车电池泄露、工程机械结构失效等重大安全隐患。如今,这一困扰高端制造业的难题被内蒙古工业大学 “晨曦科技” 团队攻克 —— 他们研发的智能电批,凭借自主创新的 “动态补偿 + 数据追溯 + 视觉引导” 技术体系,打破国际巨头技术垄断,让国产智能装配工具跻身行业领先行列,目前已在氢能源、军工装备、电子制造等领域成功试点。

“传统电批就像‘盲拧’,全靠工人经验,精度差、出了问题还查不到原因。” 项目负责人、内蒙古工业大学机械电子工程专业本科生阎文芃介绍,团队前期调研发现,高端装备装配领域长期面临 “三大困境”:国际品牌如阿特拉斯・科普柯、德国费斯托的智能电批虽精度高,但价格高达 3 万 - 5 万元,且核心动态补偿算法技术封锁;国产传统电批扭力精度误差普遍超 ±7%,无法满足新能源汽车、集成电路等高端场景需求;更关键的是,多数工具无数据记录功能,螺钉松动、滑丝等问题难追溯,曾导致现代汽车、特斯拉等企业大规模召回车辆,损失惨重。

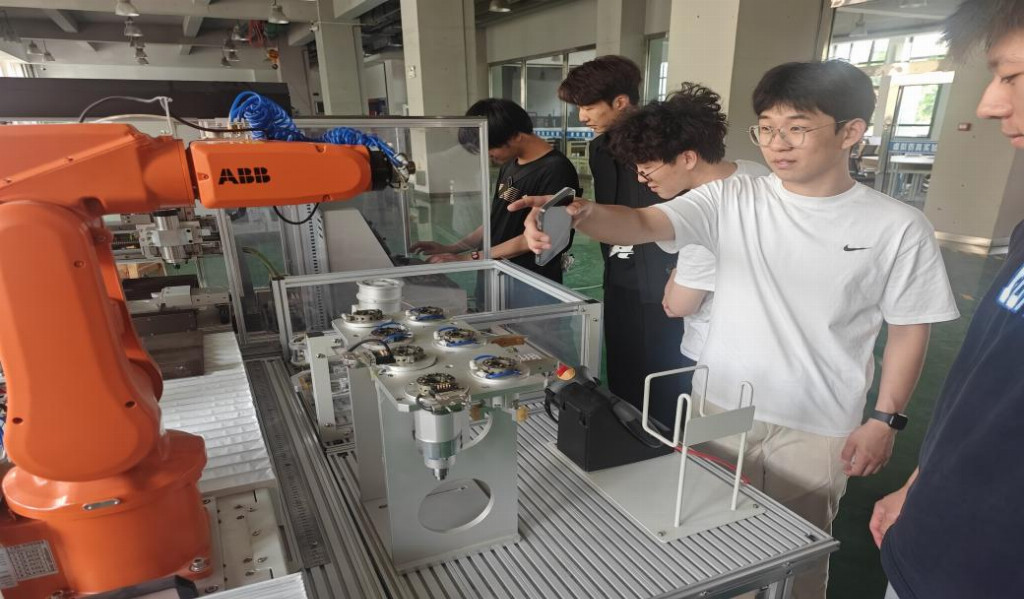

为打破这一局面,团队依托学校机械电子工程国家级一流本科专业、自治区机器人与智能装备技术重点实验室资源,组建 15 人跨学科团队(控制组、算法组、应用组),从课程项目作业起步,开启 “问题调研 - 技术研发 - 产品落地” 的攻坚之路。

他们先后走访 20 余家企业,完成 180 份市场调研报告,针对行业痛点逐一突破:

扭力精度 “破局”:控制组研发动态扭力补偿算法,基于直流无刷电机矢量控制(FOC)技术,通过帕克变换、克拉克变换建立电流与力矩的精准映射,再结合 “入牙 - 快速拧紧 - 预拧紧 - 最终拧紧” 四步策略,将扭力精度误差从 ±7% 降至 ±3%,经第三方检测认证,多项指标超越国内同类产品;

数据追溯 “补位”:算法组植入低功耗 ESP8266 物联网芯片,打通网口、Modbus 等通信协议,让拧紧过程中的扭力、角度、圈数等数据实时上传云端,同时本地存储建立参数档案库,实现 “每颗螺钉都有‘身份证’”,还能智能识别漏装垫片、重复拧紧等 10 余种异常,防错率大幅提升;

装配效率 “提速”:应用组加入 YOLOV8 视觉识别模块,自动提取紧固件孔位图像,算法动态规划最优拧紧顺序,解决人工固定程序适配不同工件的难题,平均拧紧时间从传统的 5 秒以上缩短至 3.5 秒内,效率提升超 15%,还避免了工件变形、应力不均的问题。

“这不仅是一款工具,更是高端制造的‘安全锁’。” 国家级技能大师、内蒙古第一机械集团首席技师张学海高度认可,“它解决了传统电批‘拧不准、查不清、效率低’的老问题,在军工、新能源领域有很大推广价值。” 上海机器人产业技术研究院副院长田劲松也评价,该产品 “打破国外技术垄断,为国产智能装备争光”。

目前,团队已与上海市嘉定区小巨人企业上海合升机械有限公司签订代加工协议,具备年交付 300 台以上的能力,还聘请泰山产业领军人才吕春哲担任销售总监,布局华北、华东、华南代理商网络。根据规划,团队预计 2025 年 11 月成立公司,未来四年逐步推出微扭矩、大扭矩产品,覆盖新能源汽车整车总装、锂电壳体、航天航空等场景,目标销售超 4000 套,向 “硬件 + 软件 + 云平台” 方案商转型。

值得一提的是,该项目目前获得 2 项专利及 7 项计算机软件著作权,获得中国国际大学生创新大赛(2025)高教主赛道本科生创意组内蒙古赛区金奖,是新工科教育 “产学研融合” 的典型案例。团队预计未来 3 年直接带动嵌入式开发、结构设计等领域 30 余人就业,间接创造 180 个岗位,响应《“十四五” 智能制造发展规划》《智能检测装备产业发展行动计划(2023-2025 年)》政策要求,为我国制造业高端化、智能化转型贡献青年力量。

“从课堂上的一个想法,到车间里的一台设备,我们想证明,中国大学生也能攻克‘卡脖子’技术。” 阎文芃说,团队下一步将研发无线版本智能电批,适配柔性产线,还计划搭建数据云平台,助力企业优化装配工艺,让 “智能拧紧” 成为高端制造的标配。