国擎制造:创新驱动,航空发动机叶片抛磨智能机器人破局而出

来源:中国教育晚报 作者:嘉锰 发布时间:2025-06-05

在航空制造这一高端领域,航空发动机叶片抛磨技术长期以来犹如横亘在产业发展道路上的巨石,严重阻碍着行业前进的步伐。传统的抛磨工艺依赖人工经验操作,效率极为低下,一名熟练工人一天也只能完成寥寥数片叶片的抛磨工作。而且,人工操作受主观因素影响大,精度很难保证,产品质量参差不齐,次品率居高不下。随着新型材料在航空发动机叶片制造中的广泛应用,传统工艺更是难以适应,新型材料硬度高、韧性强,常规的抛磨工具和方法根本无法满足加工要求。

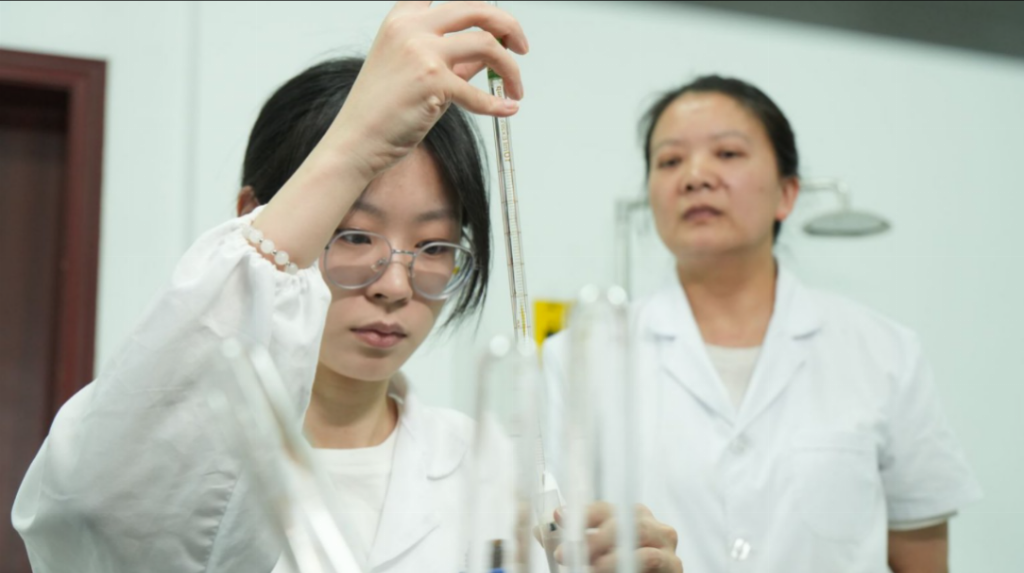

团队项目负责人带动队员讨论进行技术创新变革

然而,国擎制造凭借着非凡的勇气和卓越的创新能力,在这片困境中闯出了一条新路,成功研发出航空发动机叶片抛磨智能机器人,为行业带来了破局的曙光,掀起了一场创新变革的浪潮。

国擎制造团队在深入研究航空发动机叶片抛磨需求后,敏锐地察觉到传统抛磨方式存在的诸多弊端。面对这些难题,团队决定从材料、控制技术和工艺等多个维度进行创新突破。

在材料创新上,团队投入大量精力,经过无数次试验,研发出一种全新的抛磨复合材料。这种材料融合了多种高性能成分,具备卓越的耐磨性和自锐性。与传统磨料相比,其优势十分显著。以前,传统磨料使用不久就会磨损,需要频繁更换,不仅耗费大量时间,还增加了生产成本。而这种新型材料能大幅延长抛磨工具的使用寿命,减少更换次数。更重要的是,它能在不同的抛磨阶段,根据叶片的加工需求,自动调整切削性能。比如在叶片曲面较为复杂的部位,它能自动增加切削力,确保加工精度;在较为平整的部位,则降低切削力,避免过度加工,从而显著提升叶片表面的加工质量和精度。

项目负责人为帮助项目推进选取优势材料

控制技术创新是该智能机器人的核心亮点。国擎制造团队自主开发了一套先进的智能控制系统,融合了多传感器融合技术和深度学习算法。机器人配备的高精度力传感器、位移传感器以及视觉传感器,就如同其敏锐的“五官”,能够实时、精准地感知叶片的形状、位置以及抛磨过程中的受力、温度等关键参数。深度学习算法则像机器人的“智慧大脑”,对传感器收集的数据进行快速分析和处理,进而实时调整机器人的运动轨迹、抛磨力度和速度。例如,当检测到叶片局部区域存在微小瑕疵时,系统能迅速做出反应,自动增加该区域的抛磨力度和时间,确保瑕疵被完美修复,同时避免对周边正常区域造成过度加工。

在抛磨工艺方面,团队创新提出了一种“自适应分层抛磨工艺”。航空发动机叶片不同部位的厚度、曲率以及材料特性差异很大,传统的“一刀切”工艺根本无法满足要求。而这种新工艺根据叶片的这些特性,将抛磨过程划分为多个层次,每个层次都有针对性地设置抛磨参数。比如对于叶片较厚、曲率较小的根部,采用较大的抛磨力度和较慢的速度;对于叶片较薄、曲率较大的顶部,则采用较小的抛磨力度和较快的速度。这种工艺能够在保证加工精度的前提下,最大程度地提高抛磨效率,有效解决了传统工艺中加工质量不稳定和效率低下的问题。

在研发过程中,国擎制造团队不断面临技术瓶颈和挑战。在材料研发阶段,寻找合适的高性能成分并使其完美融合是一大难题;在控制技术开发时,如何确保多传感器精准协同工作,以及让深度学习算法快速准确地处理数据,都需要耗费大量心血;在工艺创新方面,确定合理的分层参数和抛磨顺序也历经了无数次尝试。但团队成员凭借着坚韧不拔的创新精神,通过反复试验、优化,最终攻克了重重难关。

项目负责人已实验数据不断验证技术可靠性与合理性

为了验证创新技术的可靠性和稳定性,团队与多家航空发动机制造企业展开深度合作,将智能机器人投入到实际生产环境中进行测试和改进。在合作企业的生产线上,智能机器人展现出了卓越的性能。它的抛磨效率相比传统工艺提升了数倍,以前需要几天才能完成的工作,现在一天就能完成;废品率也大幅降低,从原来的10%以上降低到了2%以内。这些显著的成果得到了合作企业的高度认可。

国擎制造相关负责人表示:“创新是企业发展的源动力,我们将继续加大在研发方面的投入,不断探索和创新,为我国航空制造产业的发展提供更多先进的技术和设备。”随着国擎制造航空发动机叶片抛磨智能机器人的逐步推广应用,它将为我国航空制造产业的升级注入强大动力,推动我国在全球航空领域的竞争力迈向新高度。